FILIÈRE

Technologie

L’électronique imprimée est étudiée depuis plus de 50 ans. Les encres conductrices utilisées dans les systèmes de dégivrage de parebrise automobile datent des années 50 tandis que les premiers transistors ou les OLED’s imprimés datent des années 80. C’est un domaine multidisciplinaire qui fait appel à des compétences en chimie, physique, électronique ainsi que dans le secteur des machines et équipement. Cette combinaison de nouveaux matériaux et de techniques de production sur grande surface à bas coût ouvre un large éventail de fonctions électroniques associées à des composants minces, légers, souples qui peuvent être fabriqués et directement intégrés aux produits à un faible coûts.

Actuellement, les acteurs de la filière sont nombreux et sur différents secteurs.

- Les compétences françaises et européennes de R&D sont relativement dispersées au sein d’équipes dont l’électronique imprimée n’est pas le cœur d’activité comme cela peut être le cas dans d’autres pays européens. Les choses évoluent, des plates-formes sont en projet et les acteurs français s’organisent.

- Les start-up développent des applications et des équipements spécifiques issus de travaux de recherche.

- Les géants de la chimie sont des fournisseurs de matériaux et développent les encres et les matériaux aux caractéristiques les plus performantes. Les procédés de fabrication, les substrats et les matériaux déposés sont des éléments interdépendants pour la production de composants imprimés. La R&D dans ce domaine est complexe car la modification de l’un de ces éléments affecte les deux autres. La part des matériaux dans le coût global de fabrication d’un dispositif d’électronique organique par exemple est comprise entre la moitié et les deux tiers du coût. C’est dire l’enjeu stratégique pour le développement de la filière que représentent les matériaux (substrats et formulations).

- Les différentes techniques de production sont adaptées aux contraintes et spécificités propres aux matériaux et aux formulations utilisées dans l’électronique imprimée. L’expertise et la maîtrise des procédés de production sont donc des éléments primordiaux pour percer sur le marché de l’électronique imprimée.

- Les fabricants d’équipements adaptent leurs technologies ou en proposent de nouvelles afin de répondre aux spécificités des matériaux utilisés, de l’électronique grande surface et de ses différentes applications.

Écoles & Universités

Les procédés d’impression d’électronique imprimée développent des systèmes chauffants, des capteurs, des actuateurs, des antennes, des transistors, des condensateurs, des batteries, des piles à combustibles, des diodes électroluminescentes, des cellules photovoltaïques, des écrans.

Pour intégrer ces technologies dans les processus de fabrication de systèmes électroniques, et pour faire face à de nouveaux défis d’innovation, les industriels ont besoin de nouvelles compétences. Il s’agit donc de développer la formation dans le contexte de l’électronique imprimée.

Un groupe de travail ECOLES & UNIVERSITES a été créé au sein d’AFELIM.

Un groupe de travail ECOLES & UNIVERSITES regroupe au sein d’AFELIM les collèges, écoles et universités qui préparent des modules spécifiques à l’électronique imprimée. L’objectif est d’anticiper les besoins des laboratoires et industriels, de développer des savoir-faire dans la chimie, l’électronique et l’impression.

Ce groupe de travail a rédigé un document qui présente les différentes spécificités et les savoir-faire des établissements. Des passerelles entre professeurs des différentes écoles sont aussi organisées pour développer les métiers appropriés.

CONTACTS DES CORRESPONDANTS

BORDEAUX INP – Bordeaux

Oleds, OPV, Capteurs, Systèmes

VIGNAU Laurence – laurence.vignau@ims-bordeaux.fr

EIDD – Paris

Oleds, OPV, OFET, capteurs, systèmes

BATTAGLINI Nicolas – nicolas.battaglini@univ-paris-diderot.fr

HEPIA – Geneve

Antennes, RadioFréquence, Capteurs, Medical

Bechevet Delphine – delphine.Bechevet@hesge.ch

GRENOBLE INP – PAGORA – Grenoble

Graphisme, Capteurs, Electronique

REVERDY-BRUAS Nadège – nadege.reverdy-bruas@grenoble-inp.fr

ISEP – Paris

Electronique, robotique, IOT, intelligence artificielle

CAMARA Mariam – mariam.camara@isep.fr

ITECH – Lyon

Chimie, encres, adhésifs

PHILIBERT Jean-Pascal – jean-pascal.philibert@itech.fr

Sophie BARNET – sophie.barnet@itech.fr

LUMOMAT – Anges, Nantes, Rennes

OPV, OLEDs, OFETs, Capteurs

Mohammed BOUJTITA (CEISAM) – Mohammed.boujtita@univ-nantes.fr

Piétrick HUDHOMME (MOLTECH – Anjou) – Pietrick.hudhomme@univ-angers.fr

Muriel HISSLER (ISCR) – muriel.hissler@univ-rennes1.fr

Laboratoires

CEA-LITEN

Centre de recherche sur les nouvelles technologies de l’énergie. Basé à Grenoble et Chambéry, au cœur de la première région française productrice d’énergie, le Laboratoire d’Innovation pour les Technologies des Energies Nouvelles et les nanomatériaux (Liten) est le premier centre de recherche européen entièrement dédié à la transition énergétique.

Fort de son positionnement au sein du CEA, le Liten est devenu en 15 ans un acteur majeur de la recherche technologique pour répondre aux enjeux de l’énergie, de l’environnement tout en soutenant la croissance économique.

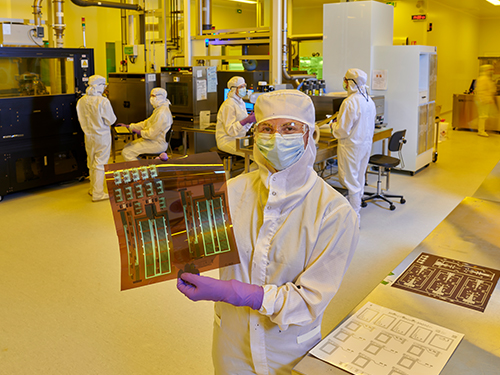

crédit CEA-LITEN

IRT ST EXUPERY

Accélérateur de recherche scientifique et technologique et transfert vers l’industrie dans les secteurs aéronautique, espace et systèmes embarqués : matériaux multifonctionnels haute performance – aéronefs électriques – ingénierie des systèmes et modélisation – systèmes intelligents et des communications.

LCPO

Le Laboratoire de Chimie de Polymères Organiques basé à Bordeaux seffectue des Recherches en science des polymères sur les mécanismes de polymérisation et l’ingénierie macromoléculaire.

GDR OERA

Le GDR 3368 “Électronique Organique” du CNRS regroupe un peu plus d’une quarantaine de laboratoires académiques répartis autour de l’électronique organique.

Matériaux

Les substrats

L’avantage de l’électronique imprimée organique est d’utiliser des substrats flexibles. Le choix de ces substrats souples est dicté par les températures de séchage des différentes formulations imprimées sur les substrats.

Les substrats les plus utilisés sont le PET (Polyéthylène Téréphtalate), le PEN (Polyéthylène Naphtalate) pour des formulations avec les solvants de plus hautes températures de séchage. Les substrats Papier et PVC sont plutôt utilisés dans les applications de grande consommation telles que les tickets de transport, des packagings et des étiquettes intelligentes.

crédit ADDEV MATERIALS

Les formulations d’encres

Il existe actuellement sur le marché différentes formulations :

- Conductrices à base de métaux : le métal Ag est le plus usité mais son coût, actuellement prohibitif met en péril les modèles économiques basés sur ce métal. Il existe pour le remplacer des formulations encore à l’essai basées sur l’oxyde de cuivre,

- Conductrices transparentes à base de produits organiques basées sur des polymères organiques utilisés en remplacement des dépôts conducteurs transparents tels que l’ITO ou le ZnO,

- Résistives pour obtenir des fonctions résistives,

- Diélectriques pour obtenir des condensateurs, des ponts, des zones isolantes, etc…

- piezorésistive pour obtenir directement des capteurs piezo-résistifs.

D’autres polymères organiques sont aussi dopés p et n afin d’obtenir des transistors ; les plus usités sont le polythiophène (PEDOT-PSS), la polyaniline (PANI) ou le polypyrrole (PP).

Ces différentes formulations possèdent des rhéologies adaptées aux différentes technologies de dépôts utilisés (sérigraphie, flexographie, jet d’encre …).

Actuellement, la recherche étudie des formulations à base de nanoparticules comprenant des particules métalliques ou graphite. Les recherches en cours permettent d’envisager le remplacement des conducteurs transparents par des formulations à base de graphite nanotubes ou de graphène.

Pour assurer une bonne continuité dans le dépôt du film d’encre ou de polymère, les propriétés de surface du support à imprimer (notamment sa rugosité) représentent des caractéristiques primordiales.

Les encapsulants

Les matériaux organiques sont particulièrement sensibles à l’eau, la vapeur et aux températures élevées, ce qui implique de leur faire subir certains traitements (souvent onéreux) afin de les encapsuler. Des progrès certains doivent encore être réalisés dans ce domaine en termes de traitements et de techniques de dépôt afin d’optimiser dans le temps les performances des applications organiques.

Procédés

Il est primordial pour le bon fonctionnement des composants d’avoir une haute homogénéité de la conductivité du matériau sur toute sa surface. Le dépôt de matériau doit donc être parfaitement uniforme, l’épaisseur du film d’encre, le type de support, la résolution, la pression, la vitesse de production sont autant d’éléments à paramétrer.

La sérigraphie

Ce procédé dépose un film d’encre d’une épaisseur de l’ordre de 20 à 100 µm et obtient de bons résultats de conductivité pour une grande variété de supports. S’il garantit une excellente répétitivité, c’est un procédé lent, rentable pour de faibles quantités avec une résolution faible.

La flexographie

La flexographie autorise une linéature de 60 lignes par centimètre avec un cliché fin et de dureté élevée, ce qui est intéressant pour l’impression électronique. L’épaisseur du film d’encre déposé peut atteindre de 6 à 8 µm. L’inconvénient de ce procédé réside dans le profil du film d’encre déposé qui crée un halo sur les bords conduisant à une irrégularité d’épaisseur qui peut perturber l’impression.

La flexographie est utilisée pour produire des antennes RFID sur des étiquettes en utilisant des encres d’argent ainsi que pour la réalisation de batteries imprimées. Les progrès réalisés ces dernières années ainsi que l’amélioration de la conductivité des encres utilisées font de la flexographie l’une des techniques les plus prometteuses.

L’héliogravure

L’héliogravure est un procédé d’impression avec outillage dite en creux (alvéoles). Ce procédé dépose un film d’encre relativement épais, intéressant pour les applications dans le domaine des composants électroniques.

L’évaporation sous vide

Les techniques d’évaporation sous vide et de spin-coating sont régulièrement employées. Elles n’ont cependant qu’un faible rendement (75% de la solution de polymère est perdue) entraînant un coût élevé, et ne sont pas adaptées à une production en continue.

Le Slot Die

Ce procédé de dépôt est un procédé de transfert direct sans contact et compatible avec toutes les encres.

L’offset

L’offset est un procédé bien maîtrisé pour sur une multitude de supports (papier, carton, métal, plastiques). La résolution obtenue est excellente, la vitesse de production est intéressante et enfin, l’impression recto/verso réalise des circuits sur les deux faces d’un support. Toutefois, l’offset présente également certains inconvénients. Pour compenser le manque de conductivité dû à la faible épaisseur du film d’encre (2 à 3 µm), il faut généralement appliquer plusieurs couches. Par ailleurs, une encre conductrice dont la viscosité est comprise entre 5 et 50 Pa.s est nécessaire, ce qui est difficile à obtenir avec des polymères conducteurs. C’est pourquoi les encres conductrices métalliques restent principalement utilisées.

Le jet d’encre

Le jet d’encre est le seul procédé d’impression numérique à écriture directe : on dépose directement et uniquement la quantité d’encre nécessaire, sous le contrôle d’un ordinateur, sans outillage et sans contact. Il est principalement utilisé avec des encres polymères car le risque de bouchage des buses est moindre mais des formulations d’encres métalliques et céramiques à base de nanoparticules sont toutefois commercialisées.

Pour l’impression de composants électroniques, le jet d’encre peut poser des difficultés à cause du positionnement de la goutte qui n’est pas toujours parfait et peut occasionner des décalages en cas de non-maitrise du procédé. Toutefois, la roadmap de développement des têtes d’impression laisse penser que cet inconvénient se minimisera à moyen terme. C’est donc une technique intéressante, souple, multi matériaux, multicouche (3D) et facile à mettre en œuvre, même si elle est moins rapide que certaines autres techniques utilisant le procédé en déroulé. Son utilisation au stade industriel pour des marchés de masse est plus complexe à mettre en œuvre mais l’impression jet d’encre apporte des ruptures technologiques fortes pour des marchés à haute valeur ajoutée (composants spécifiques et customs) où il est nécessaire de fabriquer beaucoup de petites séries de composants différents.

Impression numérique : Le jet d’aérosol

L’impression par jet d’aérosol permet le dépôt sélectif de matériaux (conducteurs, diélectriques, biologiques, …) à l’échelle micrométrique sur tout substrat plan mais aussi non plan, flexible ou tridimensionnel.

Le dépôt sous vide

Les techniques d’évaporation sous vide et de spin-coating sont régulièrement employées. Elles n’ont cependant qu’un faible rendement (75% de la solution de polymère est perdue) entraînant un coût élevé, et ne sont pas adaptées à une production en continue.

crédit ARMOR-Group

Équipements & Services

Un groupe de travail EQUIPEMENTS & SERVICES au sein d’AFELIM regroupe les équipementiers et sociétés de service liés à l’électronique imprimée. L’objectif est d’anticiper les besoins des laboratoires et industriels, de développer les complémentarités des équipementiers dans les grands projets en vue de fournir rapidement de nouveaux produits innovants.

Le groupe de travail prépare un cahier qui présenteront les différentes fonctions du procédé électronique imprimée et les savoir-faire des équipementiers et sociétés de service.

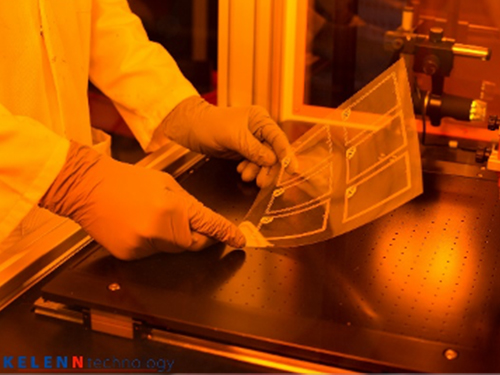

crédit KELENN Technology

Plateformes technologiques

« La révolution de l’électronique imprimée est en marche. Cette rupture technologique va bouleverser profondément de nombreux secteurs économiques et offrir d’importantes opportunités de développement aux entreprises innovantes » nous annonce Evangéline BENEVENT, présidente de la Commission.

Pour faire face à ces défis technologiques, plusieurs centres de recherche privés et académiques parfois en symbiose ou sous contrat avec des industriels développent et testent de nouveaux procédés et équipements. Et pour envisager la mise sur le marché de produits à valeur ajoutée dans un laps de temps réduit, il faut aux start-up des moyens en ressources techniques et procédés industriels qui dépassent le plus souvent leurs possibilités.

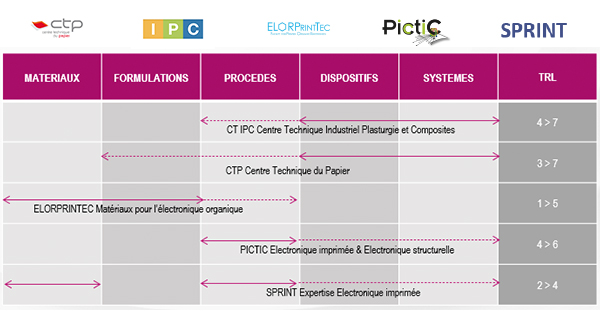

Aussi, la France s’est dotée de plusieurs plateformes technologiques pour développer des synergies autour de l’intégration d’objets intelligents. Ces différentes plateformes complémentaires agissent sur l’ensemble de la filière (matériaux, formulations, procédés, composants, systèmes), dispensent des procédés spécifiques et mettent à disposition des industriels des équipements destinés à tester les préséries.

crédit photo CEA

Un groupe de travail PLATEFORMES TECHNOLOGIQUES a été créé au sein d’AFELIM

Ce groupe accompagne le développement de ces plateformes et centres techniques et fédére les moyens en vue d’un développement rapide d’applications.

Un premier cahier AFELIM recense les compétences et savoir-faire, les moyens et ressources et l’accès aux cinq plateformes françaises : ELORPRINTTEC à Bordeaux, le CTP à Grenoble et à Douai, le CT IPC à Oyonnax, SPRINT IM2NP à Marseille, PICTIC CEA LITEN à Grenoble.

Le savoir-faire et la maturité technologique des plateformes :

TRL 1 Observation du principe de base

TRL 2 Formulation du concept technologique

TRL 3 Preuve expérimentale de conception

TRL 4 Validation de la technologie en laboratoire

TRL 5 Validation de technologie en environnement réel

TRL 6 Démonstration de technologie en environnement réel

TRL 7 Démonstration du système à l’échelle prototype en environnement opérationnel

TRL 8 Qualification d’un système complet

TRL 9 Système réel démontré en environnement opérationnel

Les membres de la commission PLATEFORMES TECHNOLOGIQUES :

- SPRINT – IM2NP BENEVENT, Evangéline, Présidente

- ELORPRINTTEC, SMAAL Wiljan

- PICTIC – CEA LITEN, GALLAIRE Didier

- CENTRE TECHNIQUE DU PAPIER, LENGLET Laurent

- CT IPC, TENCHINE Lionel

Économie Circulaire

L’électronique imprimée apporte des opportunités d’innovation et de différentiation pour de nouvelles générations de fonctions ou de produits.

Les processus de production, à température et à air ambiants, reposent sur des dépôts additifs de matériaux de très faible épaisseur et comportent un nombre réduit d’étapes. Cette industrie fait généralement appel à des salles propres peu consommatrices d’énergie électrique et d’eau.

L’électronique imprimée contribue à un impact environnemental dans tous secteurs de marché :

- dans le transport, gain de poids donc moins de consommation, plus de fonctionnalités dans un volume réduit.

- dans le bâtiment, intégration facile aux environnements existants.

- dans l’agriculture, films photovoltaïques souples intégrables dans les serres.

- dans le luxe, packaging intelligent et recyclable.

- dans la santé, traçabilité de médicaments à moindres coûts

Les entreprises qui fabriquent les produits basés sur l’électronique organique attachent une grande importance aux aspects environnementaux.

L’électronique imprimée laisse une faible empreinte carbone : le procédé de fabrication s’appuie sur des solutions employées à la température ambiante et à l’air ambiant en utilisant des matériaux transformables en solution.

Cette industrie fait généralement appel à des salles blanches classe 10 000 peu consommatrice d’énergie électrique et d’eau. Les processus de fabrication reposent sur la déposition de matériaux d’une épaisseur de seulement quelques dizaines de nanomètres (soit de très faibles quantités de matériaux) et comportent également un nombre réduit d’étapes (typiquement 5 à 6).

En outre, l’électronique imprimée utilise le plastique (potentiellement recyclé ou à base de cellulose), des substrats de verre ou des matériaux non toxiques.

Un groupe de travail ECONOMIE CIRCULAIRE a été créé au sein d’AFELIM

Ecoles, laboratoires et industriels AFELIM se réunissent désormais très régulièrement pour travailler le sujet de l’économie circulaire sur la chaîne de valeur de l’électronique imprimée. Pour cette première réunion, plus d’une vingtaine de membres ont participé.

Les attentes de ce groupe de travail ECONOMIE CIRCULAIRE sont essentiellement des échanges d’informations pour apporter des solutions concrètes, fédérer l’intérêt commun des membres AFELIM et développer des projets collaboratifs.

Il s’agit de structurer une approche globale et d’établir rapidement un état des lieux du recyclage et de l’analyse du cycle de vie de la chaîne de valeur : matériaux, substrats, procédés, produits (fin de vie, recyclabilité, revalorisation des matériaux et substrats, …) afin d’introduire l’économie circulaire dès la conception du produit.